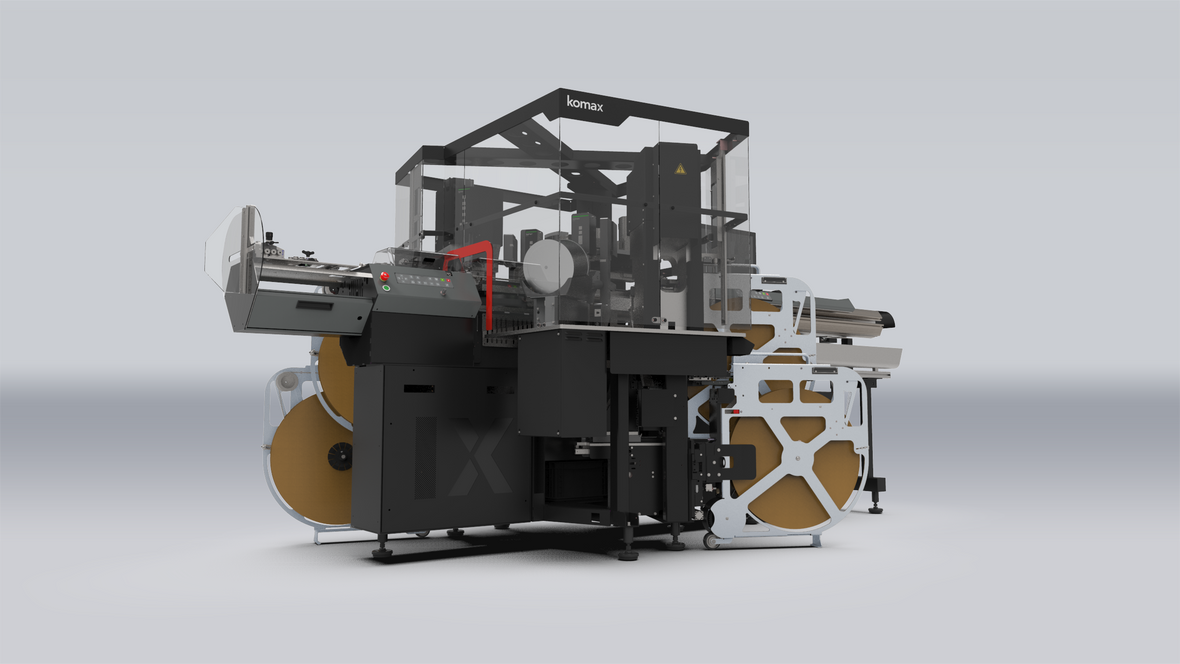

革新的な圧着の新基準

自律型電線加工を身近なところに

圧着アプリケータの完全自動交換は、自律的な電線加工への画期的な前進です。安定した非常に高い品質で、この業界で急務とされるニーズに応え、生産性を最大 50% 向上させます。

圧着アプリケータの自動交換によりこれまであった問題を解消

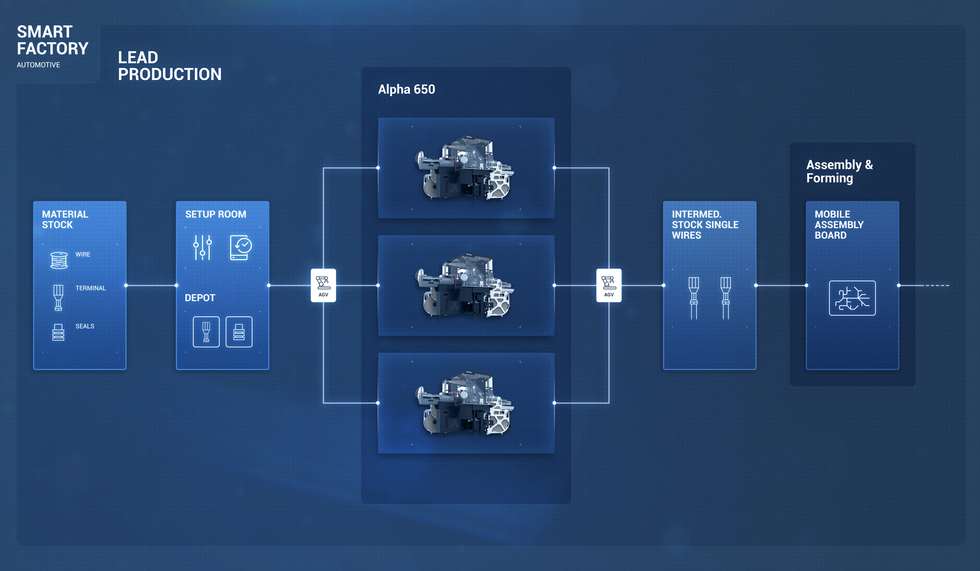

自動車産業は、ますます短期間でより多くのモデルを発表しています。ワイヤーハーネスのサプライヤーにとって、これは生産性の向上が必須であることを意味します。自動車の機能が追加されることにより、ハーネスの構造がますます複雑になってきているにもかかわらず、できるだけ低コストの 1a のワイヤーハーネスを提供してほしいと期待されています。これまで実証済みのソリューションは比較的賃金の安い国々にアウトソーシングされていました。しかし、手作業はトレーサビリティを困難にするため、このソリューションはもはや満足のいくものではありません。これに加えて、物流の拠点を工場に近づけたいという OEM の要望も高まっていますし、 さらに熟練した作業者の不足という問題もあります。電線加工の自動化がこれらの問題を解決します。

実地試験で生産性を50% および 品質を100% 向上を実証済み

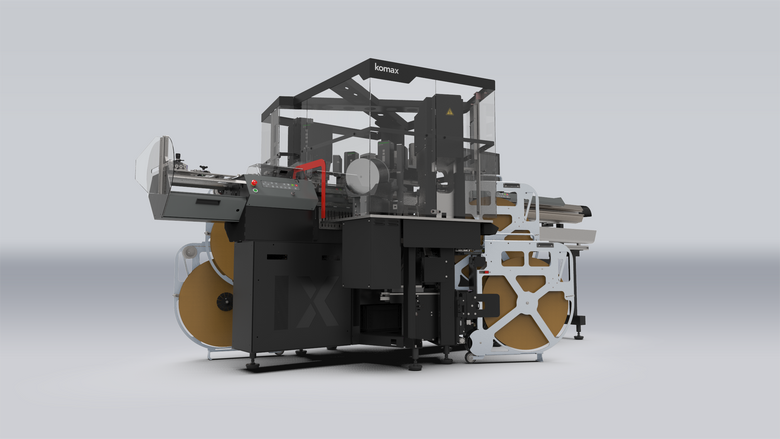

最新技術が搭載された非常に魅力的な全自動両端圧着機を使用するのも1つの選択肢です。圧着アプリケータを圧着カセットと一緒に自動的に交換するオプションを使用することにより、これまで非常に時間がかかっていた手動での段取り替えが無くなります。そしてまさに今、防水栓の小型化が進み、防水栓の挿入がますます困難になってきています。

実際の生産条件下で 20,000 を超える圧着アプリケータが変化する、厳密に監視しながら行われた実地試験で、優れた結果が得られました。

クリンプハイト、引っ張り力、目視検査などの重要な品質基準を満たし偏差がない

測定は 1 シフトあたり最大 50% 高い生産量を確認

作業者は 1 分以内に圧着アプリケータと部材の変更を完了しました。シフトごとに 10 回の切り替えプロセスを想定すると、8 時間のシフトで最大 2½ 時間を節約できます。機械が稼働している時間。さらに、防水栓に触れる部品への作業者の影響が最小限に抑えられるため、寿命が延びます。

データに基づく生産の完全なトレーサビリティ

圧着アプリケータと端子リールの手動での交換とは対照的に、新しいシステムでは、同じ機種間で圧着カセットを交換する場合でも、一貫した高品質を確保できます。これは、一元的に管理されたデータプールを使用して、各機械に均一なプロセスパラメータを提供することで可能になります。

さらに、圧着カセットには独自の ID タグが付いており、各製品の生産を完全にトレースすることができます。この新技術は TE Connectivity と Komax の共同開発によって誕生しました。