可扩展、卓越、经济

自动化装配高压电缆,成就卓然

从半自动到高度自动化的生产平台,可单独扩展——这是高压电缆装配的未来。可配置模块,集成了质量检查功能,始终处于最新技术的最前沿。

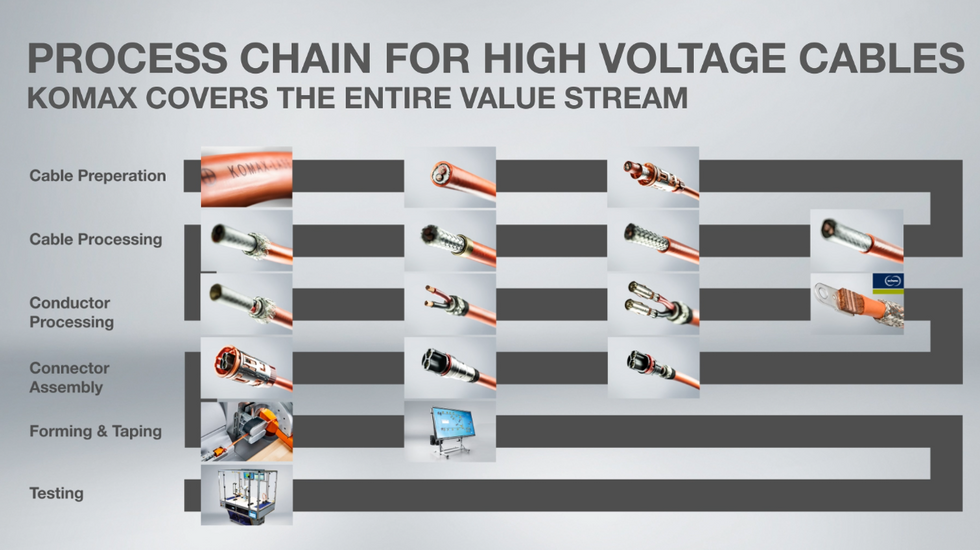

可扩展的端对端高压线束装配自动化

电动汽车电源异常可能导致车辆故障或危险情况。因此,连接器装配需严格遵守公差范围和清洁工艺流程,且节拍在几秒钟内。自动化、安全的解决方案可最大限度减少手动生产问题。个性化生产概念与模块化、可配置动态生产平台一起,逐步形成了自动化导线装配的基础。

哪些子工艺流程具有最高优先级取决于与 Komax 共同开发的解决方案概念。有一点是肯定的:相互关联的工艺流程越多,生产效率和质量越高。机器布局完全按照个性化需求量身定制,同时兼顾了经济因素。

生产集群优化机器利用率

大批量生产各种类型高压连接器的组装过程有许多步骤。虽然半自动生产侧重于关键工艺,但更高程度的自动化允许将多个工艺步骤进行组合。在经济合理费用允许下,这种集群可提供进一步的优化潜力,例如物流。在这里,从机器到机器的自动化电线输送提高了生产率——无需使用全自动机器。

高压连接器设计决定自动化程度

装配高压电缆时子工艺流程的自动化程度,必须在具体项目的基础上评估。自动化概念需与要加工的组件和产量相符。然而,质量保证和电线材质等因素也起着重要作用:

应当检查和测量什么?底层参数是什么?

哪种剥线技术适合?是否需要激光、其他标准工艺或混合旋转工艺?

自动化生产的巨大优势在于生产率高、质量高。集成到制造过程中的质量保证系统提供了最大限度减少材料浪费的机会,其数字生产日志提供了可追溯性。