Novo padrão para crimpagem inovadora

Processamento de cabos autônomo ao alcance

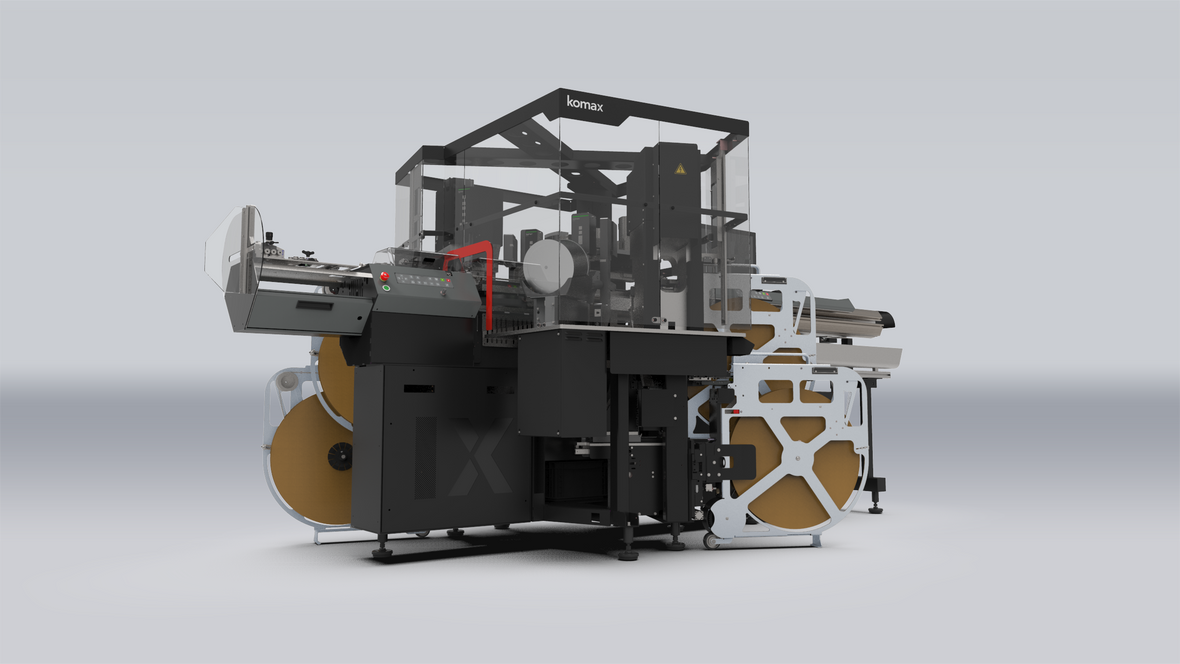

A mudança totalmente automatizada do aplicador de crimpagem é uma etapa inovadora para o processamento autônomo de cabos. Com qualidade superior consistente, ela atende às necessidades mais exigentes da indústria e aumenta a produtividade em até 50%.

A troca automática do aplicador de crimpagem elimina gargalos

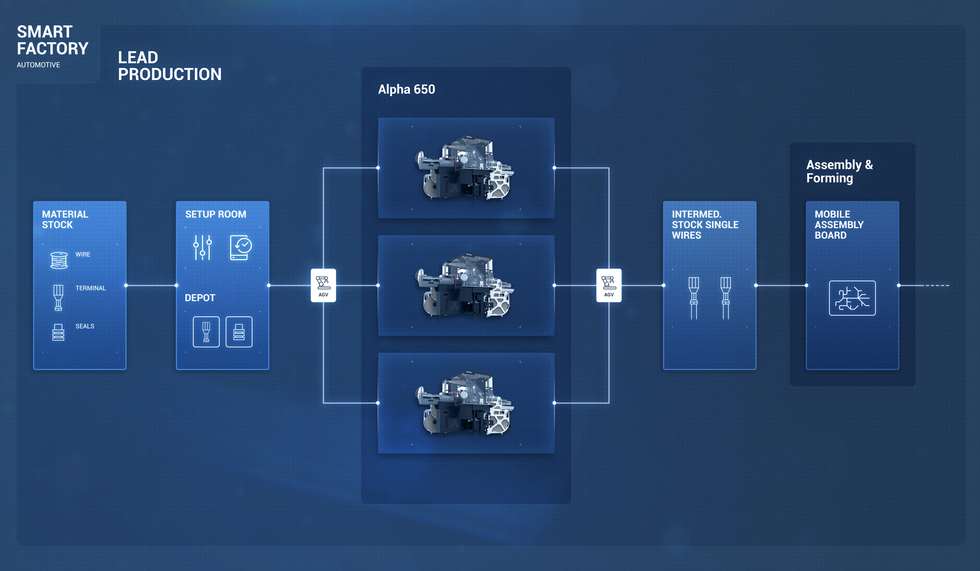

A indústria automotiva está lançando cada vez mais modelos em um período cada vez mais curto. Para os fornecedores de conjuntos de cabos, isso significa aumentar a produtividade. Espera-se que eles forneçam mais conjuntos de cabos 1a com o menor custo possível, embora a arquitetura dos conjuntos esteja se tornando cada vez mais complexa devido a funções adicionais dos veículos. Até agora, a solução testada e comprovada para isso tem sido terceirizada para países que pagam baixos salários. No entanto, essa solução não é mais satisfatória, pois o trabalho manual dificulta a rastreabilidade. Além disso, os OEMs têm o desejo de aproximar a cadeia logística de suas fábricas. Mais ainda, há uma falta de trabalhadores qualificados. O processamento automatizado de cabos resolve o problema.

Produtividade 50% mais alta e qualidade 100% comprovada em um teste de campo

A alternativa é a crimpagem totalmente automática, que é extremamente atraente devido à tecnologia mais recente. Isso porque a opção de trocar automaticamente o aplicador de crimpagem junto com um cassete de crimpagem elimina a troca manual extremamente demorada. E isso ocorre exatamente no momento certo, quando os terminais estão se tornando menores e mais difíceis de instalar.

Um teste de campo meticulosamente monitorado com mais de 20.000 alterações no aplicador de crimpagem sob condições reais de produção produziu resultados notáveis:

Nenhum desvio em critérios de qualidade importantes, como altura de crimpagem, força de extração e inspeção visual

Medições verificadas com uma saída até 50% maior por turno.

O operador concluiu o aplicador de crimpagem e as trocas de material em um minuto. Supondo 10 processos de troca por turno, isso resulta em uma economia de tempo de até 2,5 horas em um turno de 8 horas. Tempo durante o qual as máquinas estão funcionando. Além disso, a influência minimizada do operador nas peças que tocam o terminal aumenta sua vida útil.

Rastreabilidade total na produção baseada em dados

Em contraste com a troca manual de aplicadores de crimpagem e carretéis de terminal, o novo sistema garante uma alta qualidade constante, mesmo quando os cassetes de crimpagem são trocados entre máquinas do mesmo tipo. Isso é possível graças ao uso de um grupo de dados gerenciado centralmente que fornece parâmetros de processo uniformes para a respectiva máquina.

Além disso, o cassete de crimpagem contém uma etiqueta de ID exclusiva, o que torna a produção de cada produto totalmente rastreável. A nova tecnologia foi desenvolvida em conjunto pela TE Connectivity e a Komax.