Deshalb ist die Delta 240 bei maxon auch für Weltraumanwendungen die perfekte Wahl

Technology & Innovation

Eines haben die Produkte und Lösungen der Komax Gruppe und des Spezialisten für Antriebssysteme maxon gemeinsam: Sie kommen immer dann zum Einsatz, wenn es keine Kompromisse bei Präzision, Effizienz, Qualität und Zuverlässigkeit geben darf. Sei es im Automobil, im Bereich der Industrieautomation oder wie in diesem Fall sogar im Weltraum. Dominik Omlin, Produktionsingenieur Luft- und Raumfahrt bei der maxon Group, erklärt im Interview, warum die Crimpmaschine Delta 240 von Komax für anspruchsvollste Weltraumanwendungen eingesetzt wird und was er sonst noch an der Zusammenarbeit mit der Komax Gruppe schätzt.

Dominik Omlin, maxon stellt präzise Antriebssysteme her, unter anderem für die Raumfahrt. In welche Weltraummissionen fliessen die Produkte von maxon ein?

Die Bereiche sind aufgeteilt in kommerzielle, und wissenschaftliche Forschungsmissionen. Das Geschäftsfeld der kommerziellen Raumfahrt nennt sich «New Space». Ein Beispiel für wissenschaftliche Missionen ist die internationale Raumstation ISS, wo unsere Antriebsmotoren in experimentellen Robotern oder Verschliessungsmechanismen zu finden sind. Wenn zum Beispiel eine bemannte, aber auch unbemannte Kapsel an eine Raumstation andocken will, kommen Verriegelungsmechanismen zum Zug. Dort sind die Präzisionsmotoren von maxon zu finden. Ausserdem sind wir auf der Spurensuche nach Leben im All beteiligt, wie zum Beispiel mit dem Mars Perseverance Rover oder dem NASA Helikopter Ingenuity. Eine interessante Anwendung ist auch in einer Rakete eines privaten Unternehmens zu finden, in der unsere Motoren im Bereich des Sprengsystems zum Zuge kommen, denn: Beim Start einer Rakete gibt es einen gewissen Korridor, in welchem sie sich bewegen darf. Gerät etwas ausser Kontrolle und die Rakete kommt vom vorgesehenen Korridor ab, muss sie gesprengt werden. Unsere Motoren sind in diesem Sprengsystemen enthalten und lösen die Sprengung aus. maxon zerstört sozusagen die Rakete (lacht).

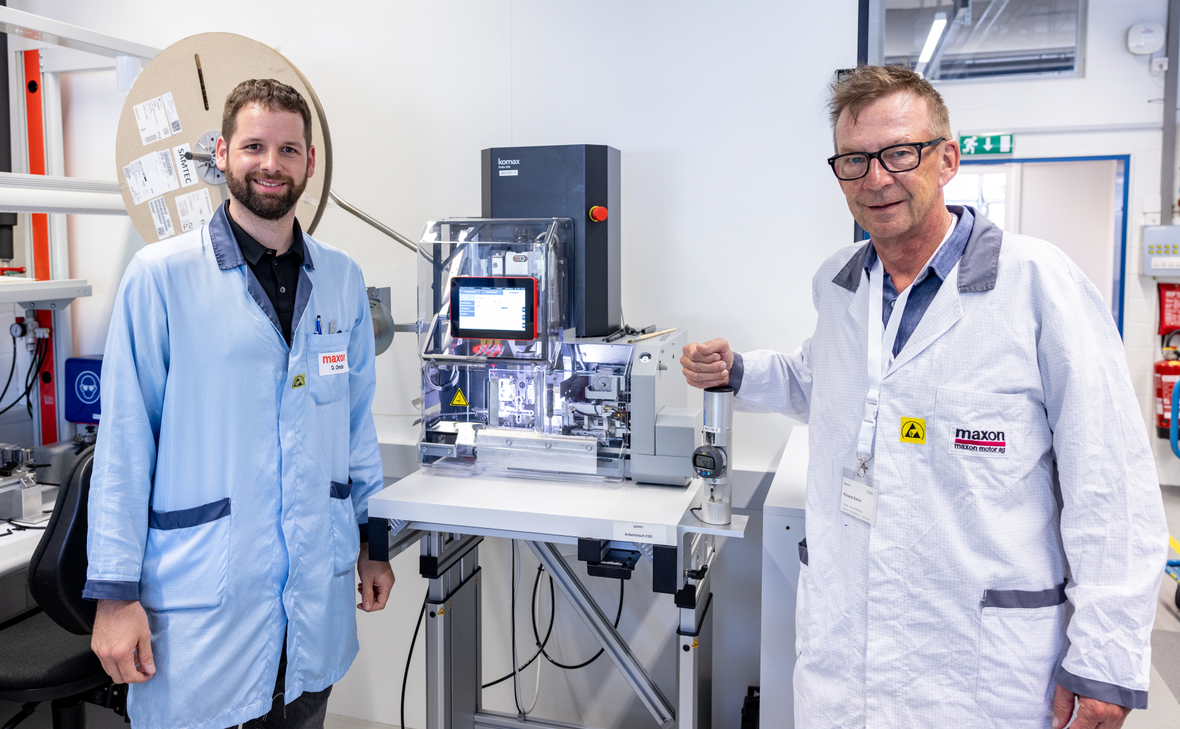

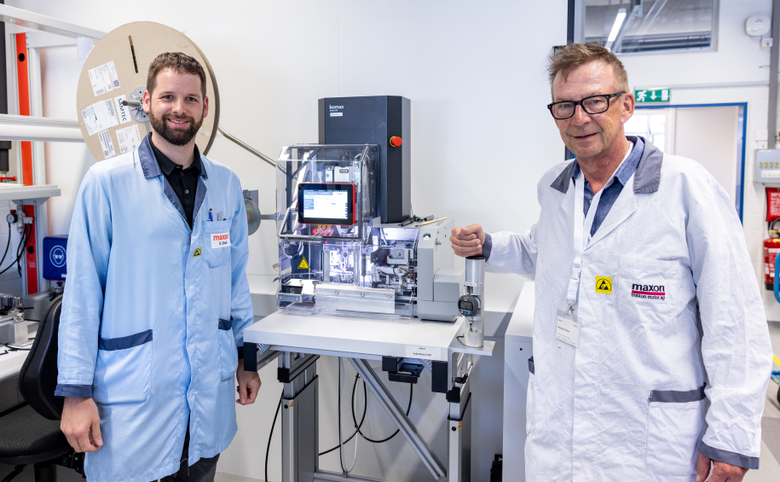

Dominik Omlin, Produktionsingenieur Luft- und Raumfahrt, bei maxon.

Die Systeme von maxon treiben missionskritische Komponenten an. Wie testet man Anwendungen für anspruchsvollste Weltraummissionen hier auf der Erde?

Wir erhalten von jedem Kunden ein Lastenheft mit zu erfüllenden Arbeitspunkten, wie zum Beispiel die geforderte Drehzahl, die Lasten, die das Produkt übernehmen muss und wie viel Strom zur Verfügung steht. Anhand von diesen Vorgaben müssen sämtliche mechanischen Auslegungen getätigt werden. Dazu kommen Umweltfaktoren wie Temperatur, Druck, Vibration, Schock, Gravitation, Vakuum und Strahlung. All diese Punkte müssen getestet werden. Dafür haben wir ein eigenes Labor. Wir haben für unsere Motoren zum Beispiel eine Kammer, in der wir die Temperaturverhältnisse vom Mars nachstellen können. Oder wir können unsere Motoren begasen, Vakuumtests durchführen und so Lebensdauer-Tests durchführen. Es gibt aber auch Aspekte, die wir nicht testen können, wie zum Beispiel die Gravitation oder Strahlung. Dafür haben wir externe Labors oder es ist der Kunde selbst, der solche Tests durchführt. Unsere Motoren sind auf dem Mars Temperaturen von –120 bis +25 Grad Celsius ausgesetzt, auf dem Mond beträgt die Oberflächentemperatur zwischen–240 °C und +130 °C. All solche projektrelevanten Informationen müssen uns bekannt sein, damit wir unsere Motoren dementsprechend entwickeln können. Eine gute Kommunikation mit unserer Kundschaft und die genaue Einsicht in das Projekt ist daher unentbehrlich.

Hochzuverlässige Lösungen sind im Bereich der Weltraumanwendungen unerlässlich. Erzählen Sie uns mehr über die Qualitätsanforderungen, die in der Raumfahrt gelten.

Die Raumfahrt erfordert Systeme, die unter höchster Belastung zuverlässig funktionieren und auch den widrigsten Bedingungen Stand halten, denn eine Reparatur oder ein Austausch einer Komponente ist nicht möglich. Unsere Motoren müssen im All zu 100 Prozent funktionieren, es besteht kein Raum für Fehler. Das bedeutet, dass von den Mitarbeitenden von maxon – oder in meinem Fall von mir und meinem Team in der Produktion – verlangt wird, perfekte Arbeit zu leisten. Geschwindigkeit steht bei uns deshalb nicht an erster Stelle, es zählt die höchstmögliche Qualität. Wenn Kunden bei uns im Haus sind, wollen sie uns genau kennenlernen und achten sehr genau auf Details. Sie schauen zum Beispiel, wie wir Motoren in die Hand nehmen und welche Sorgfalt wir dabei an den Tag legen. Das ist extrem wichtig und wird von unserer Kundschaft genaustens überprüft, weshalb wir bei maxon sehr oft Kundenbesuche haben. Vertrauen ist die wichtigste Basis.

Auch das Thema der Rückverfolgbarkeit ist im Space-Bereich sehr wichtig. Die Anforderungen der Kunden sind zum Teil sehr hoch. Sie wollen sogar wissen, in welchem Hochofen das Metall geschmolzen wurde. Alle Komponenten in einem System können nachverfolgt werden. Das macht sie gegenüber dem Standardprodukt auch teurer. Wir können alles dokumentieren und unserer Kundschaft die Informationen mit dem Produkt mitliefern.

Um Antriebssysteme herzustellen, müssen auch Kabel verarbeitet werden. Hier kommt die Komax Gruppe zum Zug. Warum hat sich maxon dazu entschieden, im Bereich der Kabelverarbeitung exklusiv mit Maschinen und Lösungen von Komax zu arbeiten?

Da in der Raumfahrt sehr hohe Ansprüche herrschen, müssen hochpräzise Maschinen und Werkzeuge eingesetzt werden, um die allerhöchste Qualität sicherstellen zu können. Die meisten Ausfälle im Space-Bereich sind auf elektrische Verbindungen zurückzuführen, da diese zum Beispiel aufgrund der hohen Temperaturschwankungen extrem beansprucht werden. Deshalb müssen wir sehr genau auf Lötstellen oder Crimpkontakte achten. Die Lebensdauer eines Produktes kann nur mit allerbester Qualität verlängert werden.

Aufgrund der hohen und strikten Anforderungen ist es von allerhöchster Wichtigkeit, Partner wie die Komax Gruppe zu finden, die diese Qualität sicherstellen können. Komax ist ein Unternehmen, das für Qualität steht und deshalb arbeiten wir seit einigen Jahren zusammen. Wichtig ist für uns auch der Service. Bis vor einigen Jahren kam bei uns ein Abisoliergerät der älteren Generation zum Einsatz, dann wurden wir seitens Komax auf die Mira 340 Q mit ACD hingewiesen, mit welcher die Abisolierqualität und die Einschnitt-Tiefe automatisch und hochpräzise überprüft werden kann. Das hat uns das Leben in der Produktion extrem erleichtert, denn dank der Mira 340 Q entfällt die optische Prüfung eines Kabels unter dem Mikroskop. Genau einen solchen Service brauchen wir. Wir schätzen Partner, die mitdenken und uns mit ihren Produkten und Lösungen die Arbeit erleichtern und so auch die Qualität unserer Produkte steigern. Fehler, die früher durch die optische Prüfung und den Faktor Mensch entstanden sind, konnten wir praktisch eliminieren.

Dominik Omlin im Interview

Welche Produkte von Komax werden für die Herstellung von Weltraumanwendungen eingesetzt?

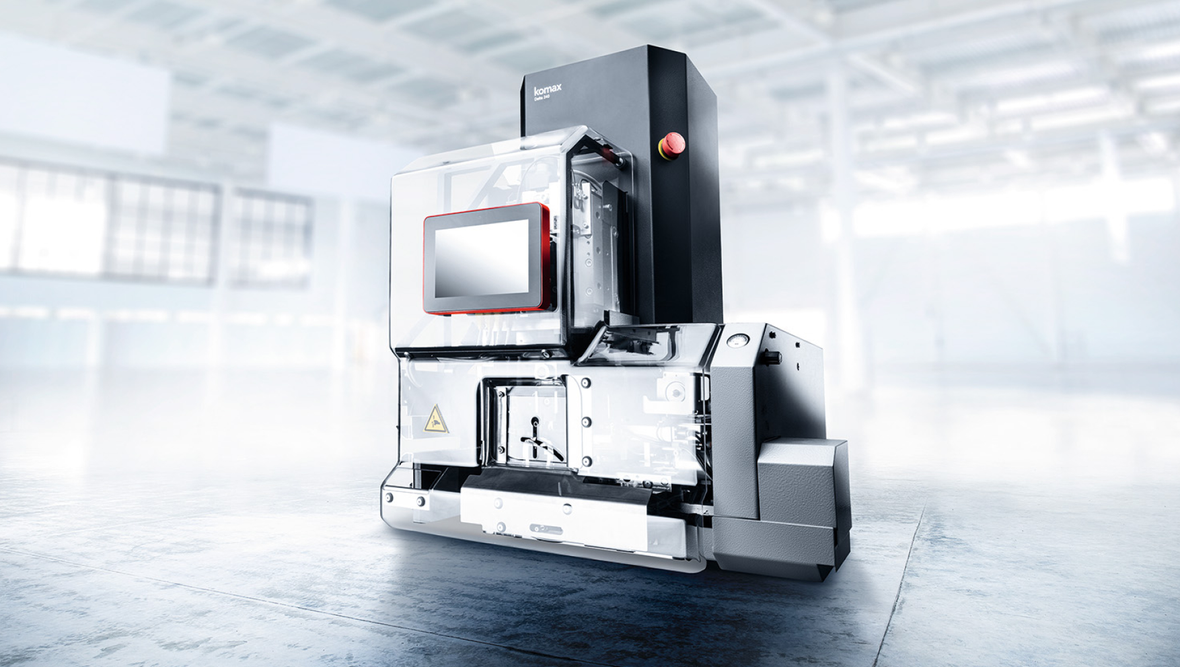

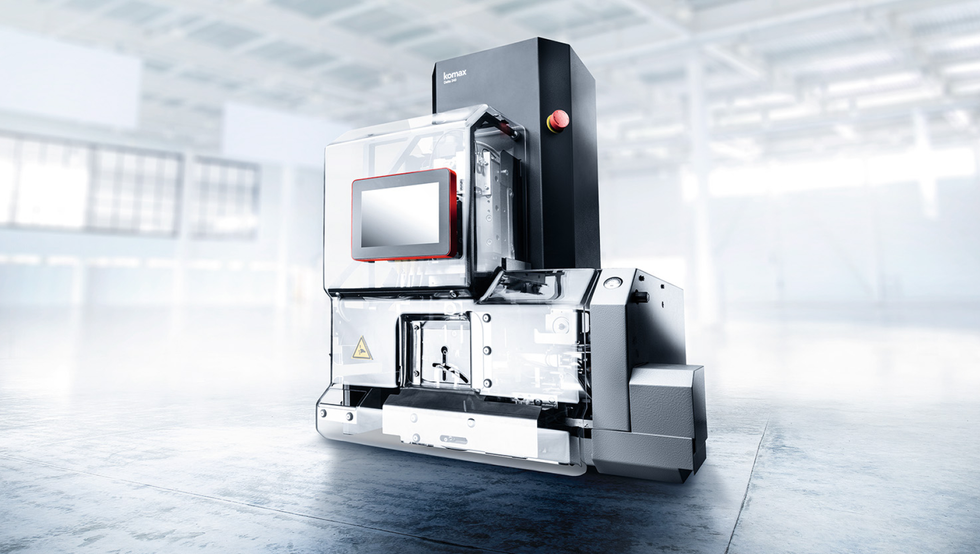

Bei uns kommt die Mira 340 Q mit rotierenden Messern zum Einsatz, welche wir auch für Standartanwendungen einsetzen. An der Mira 340 Q schätzen wir vor allem die zahlreichen Funktionen, die Bedienfreundlichkeit und die Tatsache, dass wir auch anspruchsvolle Kabel abisolieren können. Wir schätzen die ACD-Einschneidüberwachung. Sie erkennt vollautomatisch kleinste Berührungen zwischen Messer und Leiterlitzen und hat mir und meinem Team die Arbeit sehr erleichtert, da wir nun eine zuverlässige Prozesskontrolle haben und die menschliche Fehlerquote eliminieren konnten. Dazu kommt der Abisolier- und Crimpautomat Delta 240 mit extremer Wiederholgenauigkeit und Crimpkraftüberwachung, der uns eine äusserst zuverlässige Prozessstabilität gewährleistet und flexibel eingesetzt werden kann. Diese Flexibilität benötigen wir bei maxon. Wir müssen die Werkzeuge ohne grossen Aufwand austauschen und die Maschine auch für höhere Stückzahlen einsetzen können. Bei der Delta 240 schätzen wir auch die hohe Bedienfreundlichkeit.

Die programmierbare Crimpmaschine Delta 240 von Komax ist für Anwendungen mit hohen Anforderungen an Verarbeitungsqualität und Qualitätsnachweis konzipiert und auf die Verarbeitung von kleinen Stückzahlen ausgelegt. Welche Erfahrungen hat maxon mit der Delta 240 gemacht?

Bis anhin haben wir alle Kabel mit Handcrimpzangen gecrimpt, höhere Stückzahlen haben wir einem externen Partner zur Bearbeitung in Auftrag gegeben. Bei diesem manuellen Prozess kommt es stark auf die Fertigkeiten der Mitarbeitenden an, die diese Kabel bearbeiten und crimpen. Um die beste Qualität zu erreichen ist es wichtig, dass Mitarbeitende über die entsprechenden Fähigkeiten verfügen. Diese Fachkräfte sind aber nicht einfach zu finden. Deshalb haben wir uns dazu entschieden haben, auf die Delta 240 mit Crimpkraftüberwachung zu setzen. Falls doch beim maschinellen Prozess ein Fehler passieren sollte, interveniert die Maschine sofort und meldet ihn. Die Erfahrungen, die wir mit der Delta 240 gemacht haben, sind also extrem gut. Auch hinsichtlich des visuellen Prüfaufwands. Früher mussten wir alle Crimpkontakte visuell begutachten, heute übernimmt das die Maschine. Nicht zuletzt möchte ich die enorm schnellen Umrüstzeiten der Delta 240 erwähnen. Im Moment rüsten wir die Maschine in zehn Minuten um und sind dann bereit, einen neuen Kontakt zu crimpen.

Die Delta 240 wurde für Industrial-Anwendungen konzipiert. Wie kam es dazu, dass sie nun bei maxon für die Herstellung von Weltraumanwendungen eingesetzt wird? Die Delta 240 wird bei uns für verschiedenste Anwendungen im industriellen und medizinischen Bereich eingesetzt, weshalb wir schon Erfahrungswerte sammeln konnten, bevor wir sie auch in der Luft- und Raumfahrt verwendet haben. Im Space-Bereich kann grundsätzlich beobachtet werden, dass man nicht immer mit Sonderlösungen und Sonderprozessen arbeiten möchte, welche kostspielig in der Entwicklung sind. In der neuen Raumfahrtindustrie besteht der allgemeine Wunsch, hochwertige industrielle Lösungen verwenden zu können. Da die Delta 240 viele Normen erfüllt und zuverlässig arbeitet, stand dem Einsatz im Space-Bereich absolut nichts im Weg.

Und was können Sie über die Produkte zur Qualitätsüberwachung von Komax berichten?

Neben den Maschinen von Komax sind bei maxon auch Qualitätsmessgeräte wie das Crimphöhenmessgerät Komax341 und der MicroPull 10 zu finden. Auch in diesem Fall haben wir nach Lösungen gesucht, die vielseitig eingesetzt werden und innerhalb der geforderten Genauigkeit messen können. Mit Komax341 sind wir sehr gut bedient und haben gute Erfahrungen gemacht, da wir zahlreiche Messungen, sogar mit Luftdruck und gleichbleibendem Anpressdruck, durchführen können. Dasselbe gilt für das Abzugskraftmessgerät MicroPull 10, welches für uns ein hervorragendes System ist. Hier hat mich vor allem der simple Aufbau des Spannsystems fasziniert, dank welchem Crimps sauber eingespannt werden können. Ich konnte jeden bisher eingespannten Crimp präzise und zuverlässig messen. Auch die Datenauslesung ist sehr einfach und bedienungsfreundlich. Man benötigt nur einen USB-Stick.

maxon zählt nicht nur auf die Maschinen und Lösungen von Komax, sondern auch auf den Service. Inwiefern wird maxon von den Service-Expertenteams von Komax unterstützt?

Was mich beim Service von Komax am meisten beindruckt, ist die Reaktionszeit. Ich erhalte immer innerhalb maximal 24 Stunden eine Antwort. Und nicht nur eine Antwort, sondern auch einen Lösungsvorschlag. Die Techniker von Komax sind sehr schnell vor Ort, arbeiten unkompliziert und sind extrem hilfsbereit. Aufgefallen ist mir auch die freundliche Art. Es gibt Servicetechniker von Komax, die im Hause maxon gut bekannt sind und sehr geschätzt werden. Die offene und ehrliche Kommunikation zwischen maxon und Komax ist beispielhaft. Wir haben mit Komax auch einen Komax Care Servicevertrag abgeschlossen, der uns regelmässige Servicemassnahmen über den ganzen Lebenszyklus der Maschinen gewährleistet. Beim MicroPull 10 zum Beispiel wird dank Komax Care das Crimpmodul präventiv gewartet und die Nachkalibrierung inklusive Zertifikatsnachweis ausgeführt.

Abschliessend einen Blick in die Zukunft: Dürfen Sie uns verraten, an welchen spannenden Raumfahrtprojekten maxon zurzeit arbeitet?

Die Suche nach Leben im Weltall ist noch nicht abgeschlossen und maxon ist da voll involviert. Zum Beispiel innerhalb des Projektes MSR, Mars Sample Return, in dem es darum geht, die auf dem Mars gesammelten Proben auf die Erde zurückzuholen. Der Mars Perseverance Rover besitzt zahlreiche Laboreinheiten zur Analyse in seinem System und hat zum Beispiel Gesteinsproben von der Marsoberfläche entnommen. In den kommenden Missionsverläufen, welche das Ziel verfolgen, diese Proben auf die Erde zurückzuholen und somit viel genauere Untersuchungen zu ermöglichen, ist maxon involviert und arbeitet bereits mit Hochdruck an diesem Projekt.

Interessant ist auch das Projekt Dragonfly, eine geplante Raumfahrtmission zum Saturnmond Titan, welche das Ziel verfolgt, Proben von der eisigen Mondoberfläche zu entnehmen und zu analysieren. Der Start ist fürs Jahr 2028 vorgesehen, die Landung soll zirka sechs bis sieben Jahre später erfolgen. Auch für dieses Projekt bauen wir bei maxon bereits jetzt Präzisionsmotoren.

Dank unserer Erfahrung sind wir auch in die boomende Privatisierung der Raumfahrt, also im Bereich New Space. Bekannte Unternehmen wie SpaceX oder Blue Origin bieten Transportdienstleistungen wie zum Beispiel Satellitenstarts und Astronautentransporte an, bei denen Raketen oder Systeme mehrfach verwendet werden. Die Privatisierung der Raumfahrt hat zu einem verstärkten Wettbewerb in der Raumfahrtindustrie geführt, der Fortschritte und geringere Kosten mit sich bringt. Gefordert sind hier natürlich auch höhere Stückzahlen. maxon hat in diesem Bereich bereits einen Space-Katalog zusammengestellt und wird relativ kostengünstige Motoren und industrielle Lösungen wie Standard-Spaceprodukte anbieten. Profitiert haben wir auch hier von unseren Erfahrungen und Projekten im Bereich der Mars-Motoren.

Dominik Omlin (l.) mit Roland Keller von Komax und einer Delta 240, bei maxon in Sachseln.

Kontakt

Roland Keller, Technical Sales Engineer, trat 1989 in die Komax Gruppe ein. Für zehn Jahre war er als Servicetechniker tätig, leitete dann 16 Jahre lang die Serviceabteilung und ist seit 2015 für den Vertrieb in der Schweiz zuständig. Er ist diplomierter Elektrotechniker und hat die Handelsschule in Luzern besucht.