Schleunigers Cut-&-Strip-Familie überzeugt mit moderner Software und Benutzerfreundlichkeit

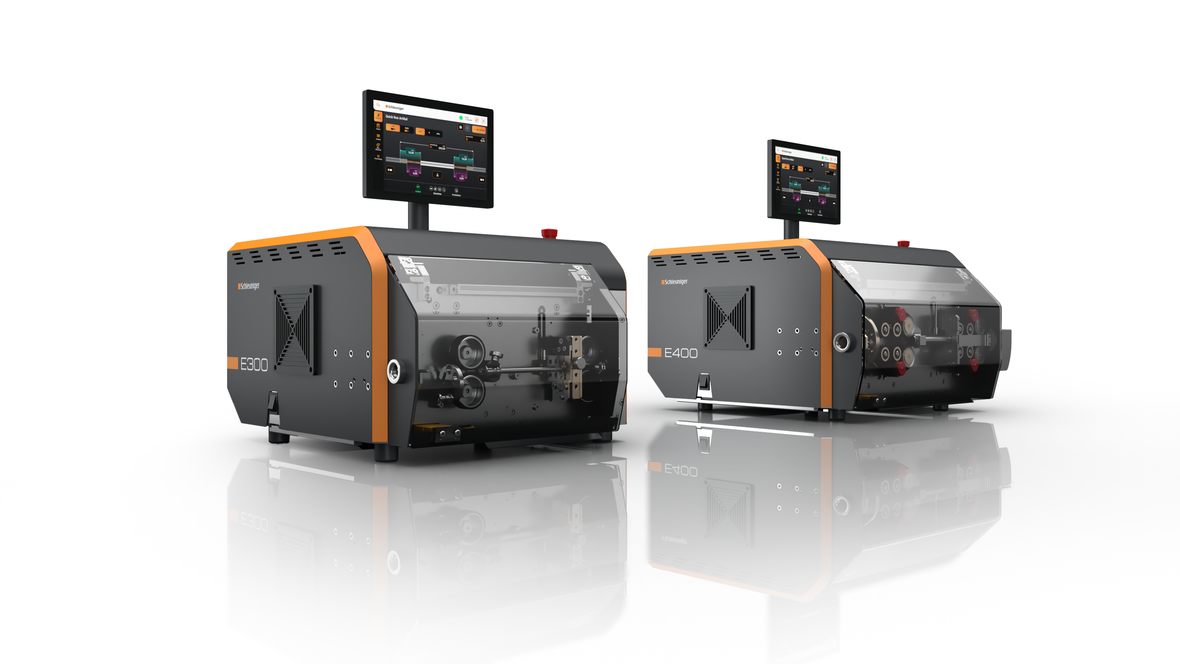

In die Entwicklung der neuen Modelle der Schleuniger Cut-&-Strip-Familie sind zahlreiche Kundenbedürfnisse eingeflossen. Die Abläng- und Abisoliermaschinen E300 und E400 präsentieren sich mit modernster Software und funktionieren nach dem Poka-Yoke-Prinzip. Sie stellen sicher, dass das Bedienpersonal beim Einrichten der Maschine und in der Produktion möglichst keine Fehler machen kann. Produktmanager Rajeevan Kumaran erklärt im Interview, von welchen Vorteilen Kundinnen und Kunden profitieren und warum es sich lohnt, auf die neuen Modelle umzusteigen.

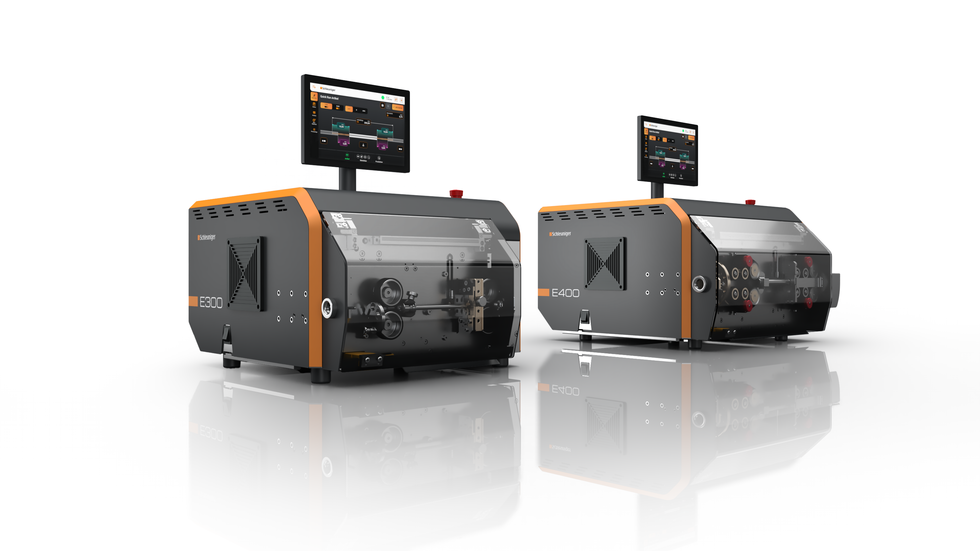

Mit den Abläng- und Abisoliermaschinen E300 und E400 hat Schleuniger die Vorgängermodelle, den EcoStrip 9380 und den MultiStrip 9480 S, auf ein neues Niveau gehoben und zahlreiche Neuerungen einfliessen lassen. Beide Maschinen stehen für hohe Leistung, optimierte Bedienbarkeit und hervorragende Prozesssicherheit und zeichnen sich durch ihre Vielseitigkeit aus. Sie verarbeiten Litzen, Schläuche, Flachband- und Mehrfachleiterkabel sowie Isolationen wie PVC, PUR oder Teflon in hochpräziser Qualität. Ganz egal, ob es sich um industrielle Applikationen, Kabelsätze in der Automobil- und Flugzeugindustrie, Schaltschränke, Haushaltsgeräte, Telekommunikation oder Endprodukte im Bereich der Unterhaltungselektronik handelt.

Die E300 und E400 präsentieren sich mit einer programmierbaren Greifachse für höhere Präzision und ermöglichen einen werkzeuglosen Austausch von Führungen. Unterschiedliche Vorschubriemen und Beschichtungen der Riemenrollen sorgen für die optimale Beförderung der Kabel – individuell abgestimmt auf die Materialbeschaffenheit. Ausserdem lässt sich der Anpressdruck auf der Vorschubeinheit programmieren, was sehr feine und zielgerichtete Einstellungen ermöglicht.

Bei der Entwicklung der neuen Generation der Schleuniger Cut-&-Strip-Familie standen die Bedürfnisse von Kundinnen und Kunden im Vordergrund. Produktmanager Rajeevan Kumaran erklärt im Interview, von welchen Vorteilen sie profitieren und warum es sich lohnt, auf die neuen Modelle umzusteigen.

Rajeevan Kumaran, Produktmanager bei Schleuniger in Thun.

Mit den Abläng- und Abisoliermaschinen E300 und E400 hat Schleuniger auf die Anforderungen des Marktes reagiert und Kundenbedürfnisse in die neue Maschinengeneration integriert. Mit welchen Herausforderungen haben unsere Kundinnen und Kunden zurzeit zu kämpfen?

Es geht hier hauptsächlich um Herausforderungen in der Produktion. Aktuell herrscht Fachkräftemangel und diverse Unternehmen haben ihre Produktionsstätte in Niedriglohnländer mit teilweise tieferen Bildungsniveaus ausgelagert, in denen es schwierig ist, qualifiziertes Personal zu finden. Trotzdem muss unsere Kundschaft die geforderte Qualität ihrer Produkte sicherstellen und kann sich Einbussen in diesem Bereich nicht erlauben, da die Qualitätsanforderungen an das Endprodukt immer höher werden. Deshalb ist es wichtig, dass sich das Bedienpersonal immer mehr auf die Maschine verlassen kann. Das heisst, dass sich eine Maschine möglichst einfach und ohne viel Schulungsaufwand einrichten lässt und die Fehlerquote Mensch möglichst gering ist. Ausserdem muss die Maschine die Bediener auch während der Produktion unterstützen, damit unsere Kundinnen und Kunden möglichst ohne Ausschuss produzieren können.

Zusätzlich muss beachtet werden, dass die Generation der Babyboomer langsam in Rente geht und die Generationen Z in den Unternehmen immer stärker vertreten ist. Sie ist mit digitalen Geräten und Gadgets aufgewachsen und der Umgang mit Touchscreens ist ihnen bestens bekannt. Die Interaktion zwischen Maschine und dem Bedienpersonal hat sich in den letzten Jahren verändert und muss bei der Entwicklung von neuen Maschinen unbedingt beachtet werden.

Was stand bei der Entwicklung der Schleuniger Cut-&-Strip-Familie der neuen Generation im Vordergrund?

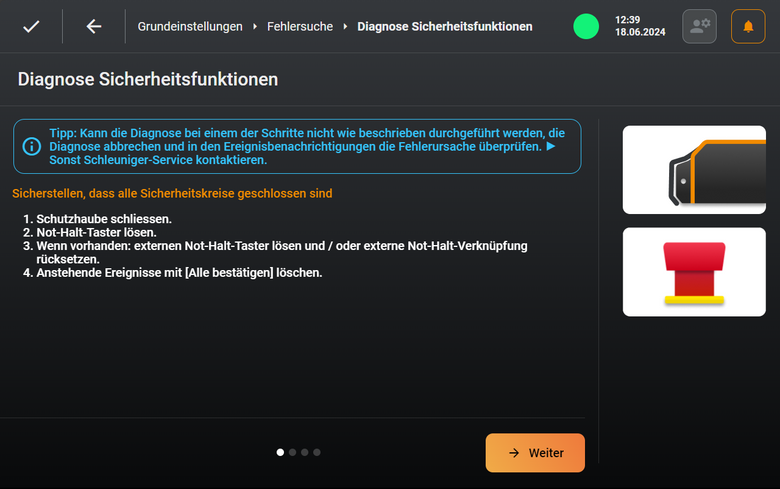

Wir wollen unserer Kundschaft eine Generation von modernen Maschinen bieten, die nach dem Poka-Yoke-Prinzip funktionieren. Das heisst, dass diese sicherstellen, dass das Maschinenbedienpersonal beim Einrichten der Maschine und in der Produktion möglichst keine Fehler machen kann. Die E300 und E400 besitzen zahlreiche Sensoren, die eine hohe Produktionsqualität sicherstellen. Wenn zum Beispiel ein Kabelstau entsteht und der Motor blockiert, stoppt die Maschine von selbst und weist das Bedienpersonal auf die Ursache des Problems hin.

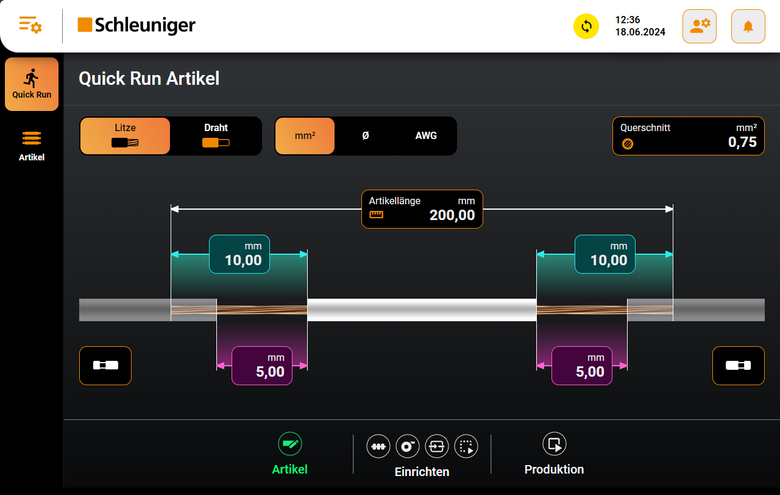

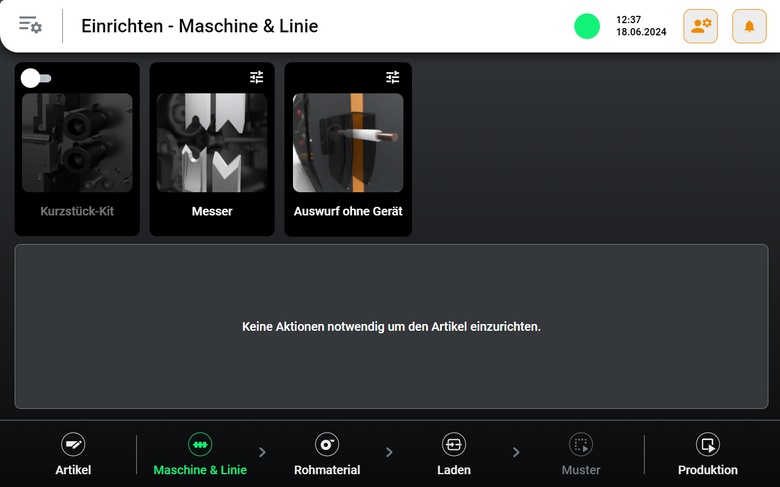

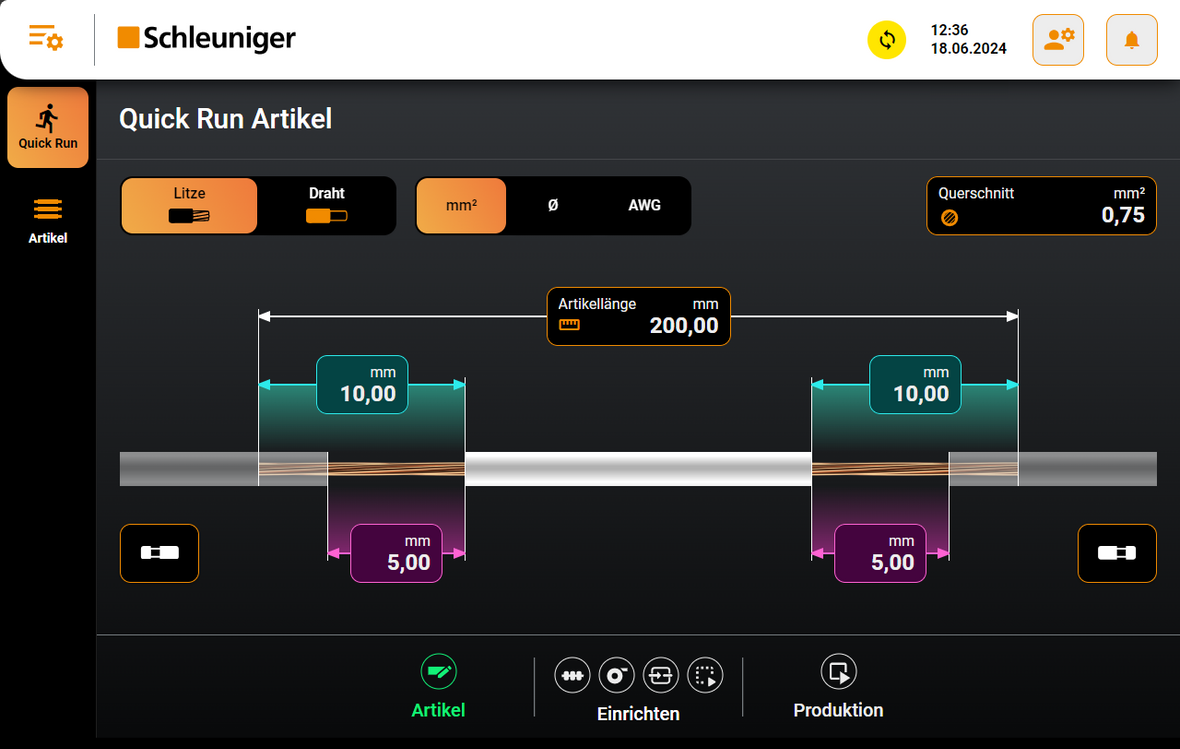

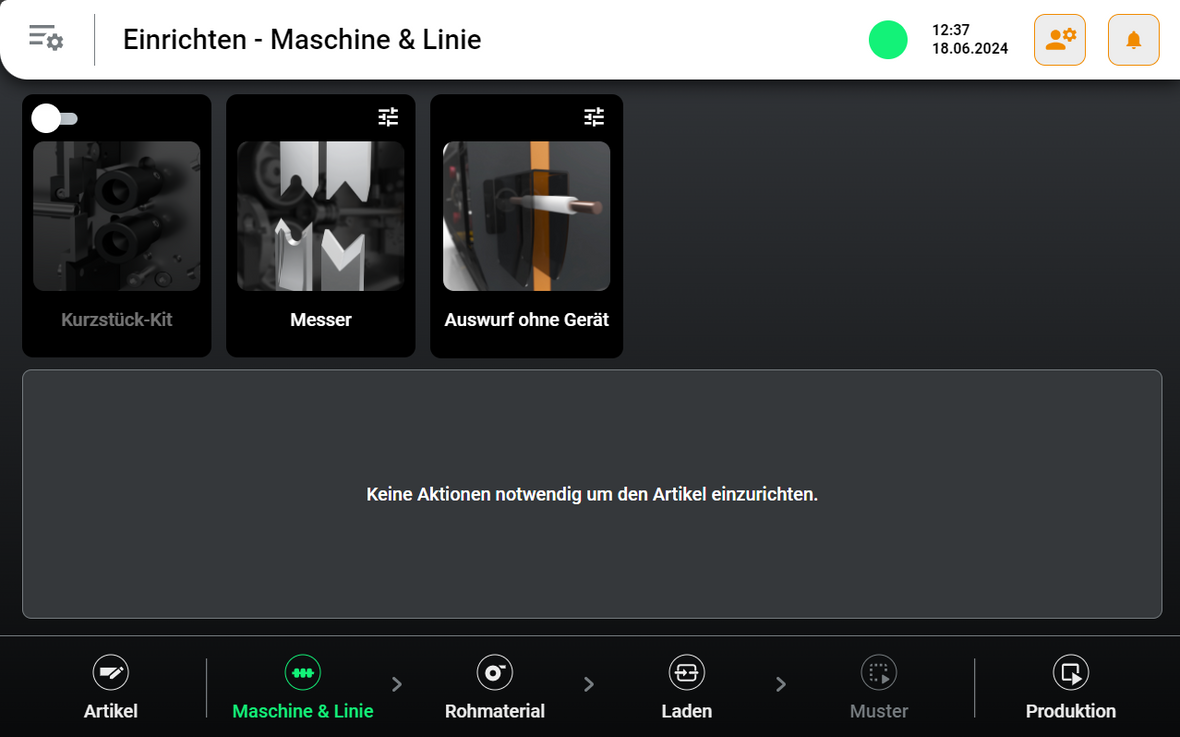

Ausserdem lag unser Fokus auf der Interaktion zwischen der Maschine und dem Bedienpersonal, also dem User Interface (UI). Das UI-Konzept der E-Maschinen ist an Tablets und Smartphones angelehnt. Wir haben während der Entwicklungsfase den alltäglichen Workflow mit unserer Kundschaft besprochen und diesen auch in der Software abgebildet. Das Bedienpersonal kann zum Beispiel beim Programmieren der Maschine keine weiteren Schritte tätigen, wenn vorher einzelne Faktoren nicht berücksichtig wurden oder die erforderlichen Bedingungen nicht erfüllt sind.

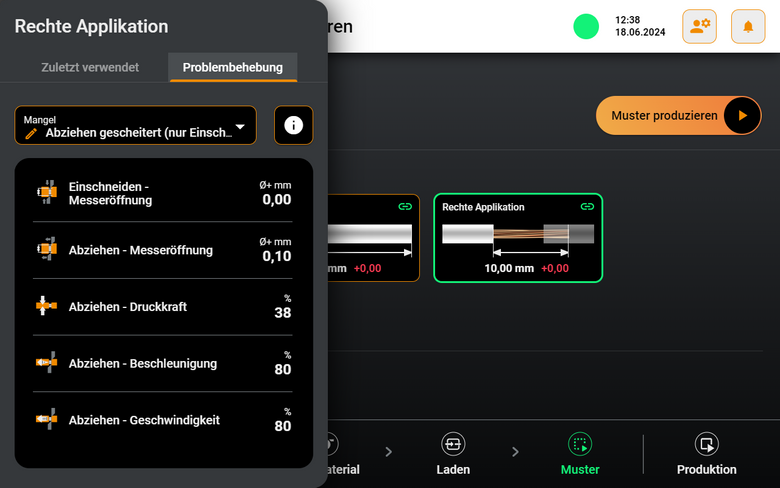

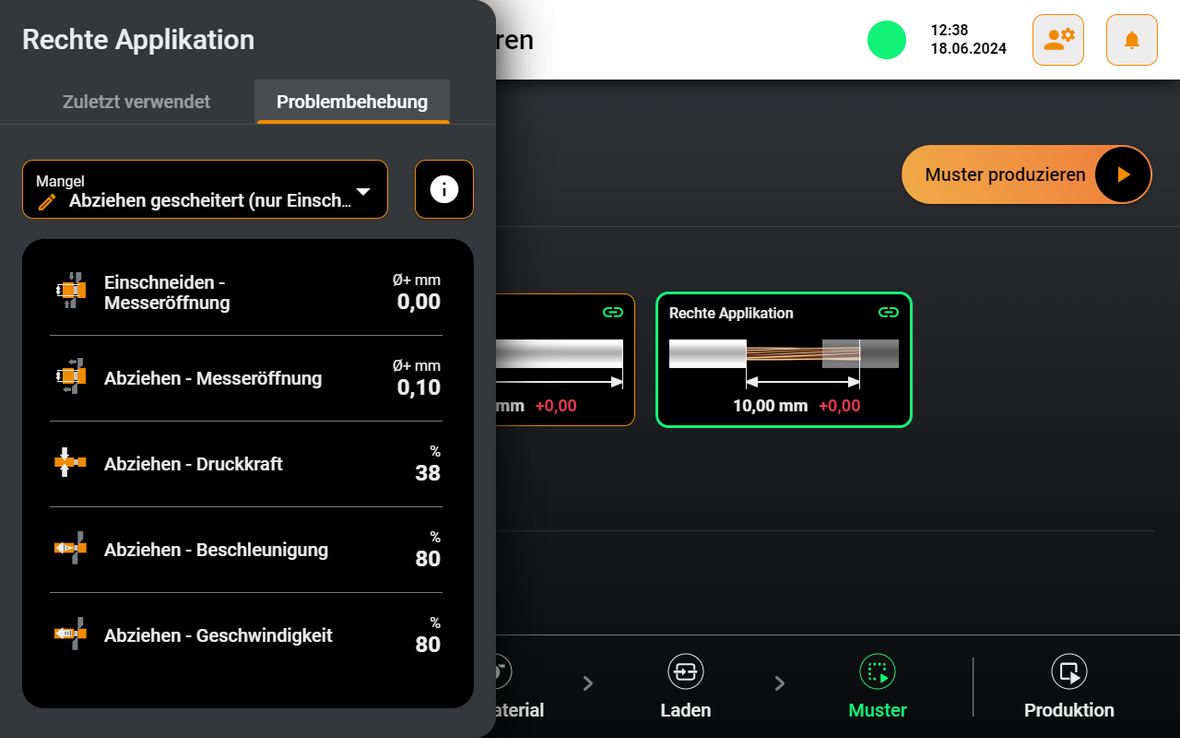

Das Maschinenbedienpersonal wird während des ganzen Arbeitsablaufes begleitet. Wenn ein verarbeitetes Kabel Mängel aufweist oder beschädigt ist, muss das Bedienpersonal die Ursache des Problems nicht mehr kennen.

Welche Bedürfnisse kamen während der engen Zusammenarbeit mit Kundinnen und Kunden noch auf?

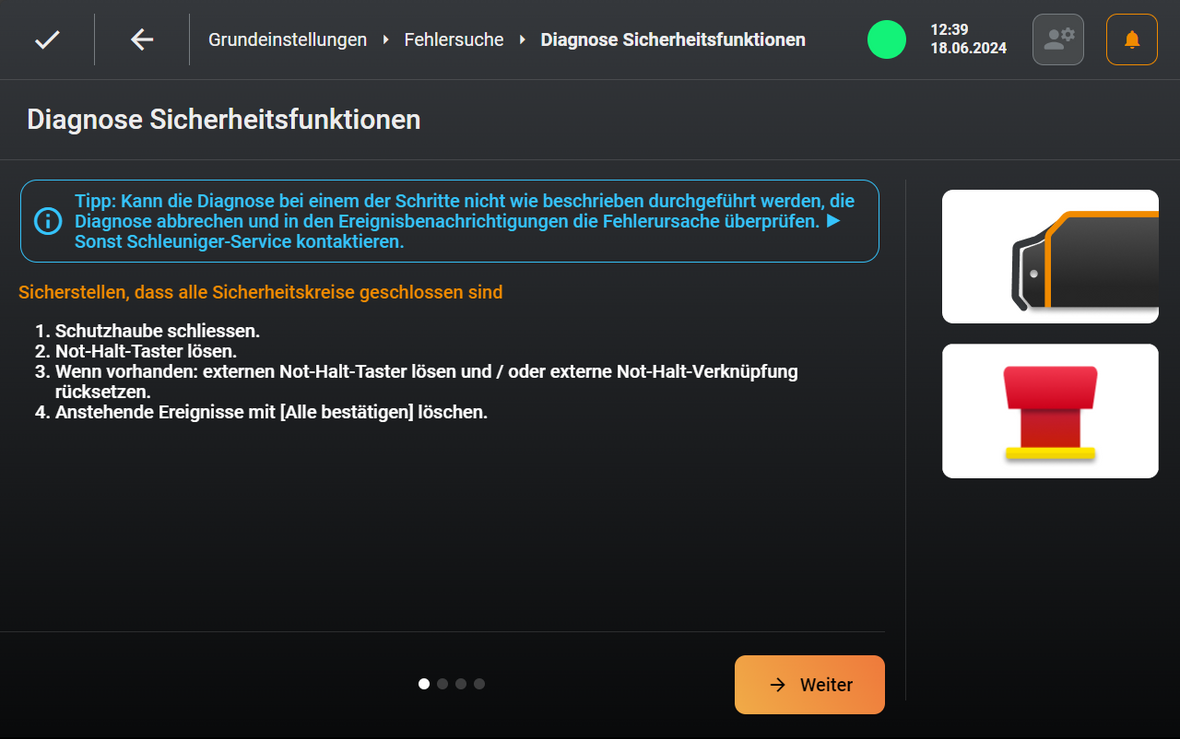

Unserer Kundschaft war es ein grosses Anliegen, Maschinenstillstandzeiten zu minimieren, weshalb wir neue Funktionen in die neue Software integriert haben. Das Maschinenbedienpersonal wird während des ganzen Arbeitsablaufes begleitet. Wenn zum Beispiel ein verarbeitetes Kabel Mängel aufweist oder beschädigt ist, muss das Bedienpersonal die Ursache des Problems nicht mehr kennen. Der Maschine muss lediglich gesagt werden, welches Problem besteht und sie beschränkt die Fehlerquellen von selbst und schlägt dem Bediener mögliche Optimierungsmöglichkeiten vor, um die Ursache des Problems schnellstmöglich zu eliminieren. Das wirkt sich nicht nur positiv auf die Stillstandzeiten der Maschinen aus, wir konnten so die Kenntnisse und Kompetenzen, die das Bedienpersonal mitbringen muss, markant reduzieren. Gemeinsam mit unseren Kundinnen und Kunden werden wir die Fehlerdatenbank kontinuierlich erweitern und optimieren. Bei Bedarf können Fehlermeldungen exportiert und an den Schleuniger-Service gesendet werden, was sich wiederum positiv auf die Stillstandszeiten der Maschine auswirkt und Aufwände für Service-Techniker minimiert.

Ausserdem kam der Wunsch auf, die Komplexität in Zusammenhang mit Ersatzteilen zu erleichtern sowie Unterhalts- und Lagerkosten zu reduzieren. Dafür haben wir die Elektronikplattform, welche bereits in den Vorgängermodellen vorzufinden ist, überarbeitet und optimiert. Die elektronischen Bauteile und Sensoren wurden standardisiert, damit sie durchgängig bei allen Maschinen der neuen Generation eingesetzt werden können. Alle Maschinen der neuen Generation besitzen zum Beispiel dasselbe Bedienpanel. Weniger Vielfallt in Hinsicht auf Ersatzteile ermöglicht eine rasche Behebung von Problemen und erfordert auf Kundenseite weniger Ersatzteile im Lager.

Erzählen Sie uns mehr über die neue Software-Umgebung.

Bei der Entwicklung der neuen Software-Plattform S.Drive E-Series wurden die neusten Entwicklungs-Tools eingesetzt, damit wir unserer Kundschaft ein modernes Bedienerlebnis bieten und somit eine flexible und ausbaubare Basis sicherstellen können. Die modular aufgebaute Software-Architektur bietet die Möglichkeit, in Zukunft mit geringem Aufwand auf kundenspezifische Bedürfnisse einzugehen. S.Drive E-Series läuft auf allen Schleuniger Cut-&-Strip-Maschinen der neuen Generation und sorgt für geringe Aufwände bei der Inbetriebnahme und dem Training für das Bedienpersonal. Basierend auf einer umfassenden Bibliothek, schlägt sie zum Beispiel Standardwerte für gängige Kabeltypen vor, konzentriert sich auf wesentliche Parameter und unterbreitet Funktionen übersichtlich angeordnet auf einem 10-Zoll-Farbtouchscreen.

Was dürfen Kundinnen und Kunden im Cut-&-Strip-Bereich von Schleuniger in näherer Zukunft noch erwarten?

Wir haben nun die Einsteigermaschinen der neuen Generation auf den Markt gebracht, arbeiten zurzeit aber mit Hochdruck an innovativen Projekten, die den Produktionsalltag unserer Kundschaft enorm vereinfachen wird. Unser Ziel ist es, im Cut-&-Strip-Bereich neue Standards hinsichtlich der Bedienerführung, den Verarbeitungs- und Applikationsmöglichkeiten sowie der Sicherstellung der Produktionsqualität zu setzen. Der Fokus wird dabei auf der Prozessüberwachung liegen. Mit der neuen Elektronik-Plattform können noch mehr Sensoren eingesetzt werden, dank welchen wir den ganzen Produktionsprozess überwachen und ein Produkt noch während seiner Entstehung testen können. So werden wir Kundinnen und Kunden garantieren können, dass sie ein fertiges Produkt nicht entsorgen müssen, wenn es Mängel oder nicht die geforderte Qualität aufweisen sollte. Das erspart Zeit und Kosten.

Ausserdem arbeiten wir an einer neuen PC-Software, welche ein simpleres Kabelmanagement ermöglicht. Zum Beispiel in Hinsicht auf die Rohmaterial-Datenbank, die Artikel-Bibliothek und das Job-Management. Neu wird es möglich sein, einzelne Aufträge an mehrere Maschinen in der Produktionsstätte zu senden und so die Maschinenauslastung zu optimieren.

Mehr Informationen:

Kontakt

Rajeevan Kumaran trat 1998 in die Schleuniger Gruppe ein und hat eine Ausbildung zum Polymechaniker absolviert. Danach war er in der Montage tätig, durchlief mehrere Abteilungen im Market Support und ist seit 2013 Produktmanager. In seiner Funktion ist er an der Entwicklung und Betreuung der Schleuniger Cut-&-Strip-Produkte beteiligt.