Neuer Standard für innovatives Crimpen

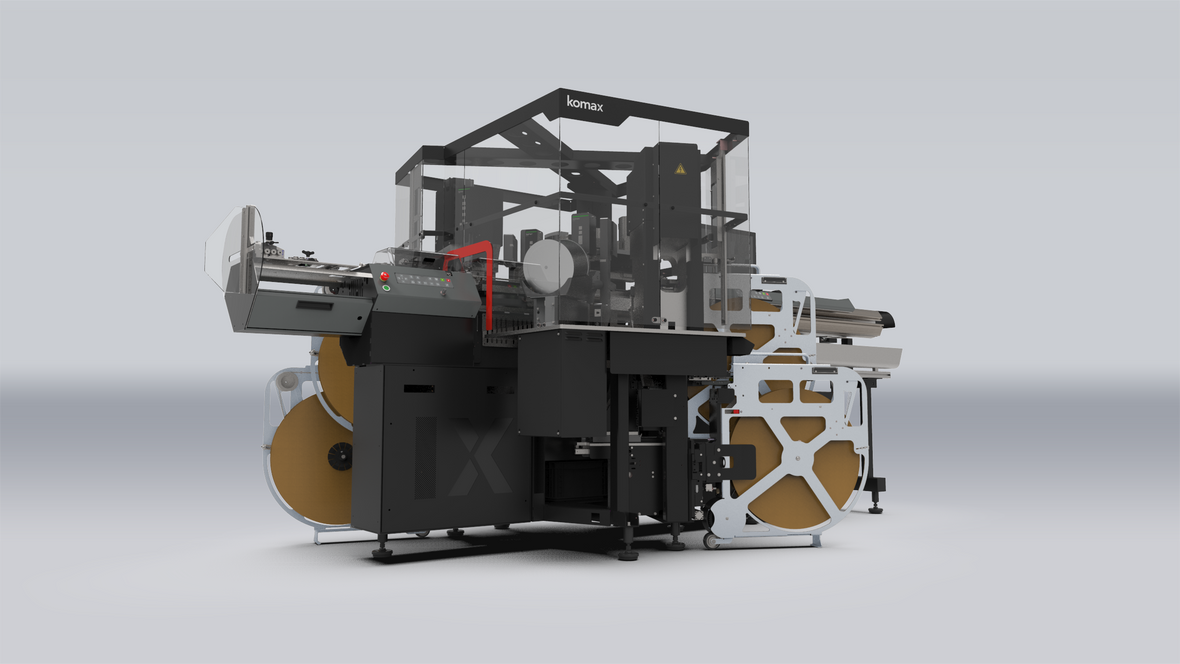

Autonome Kabelbearbeitung zum Greifen nah

Der vollautomatische Wechsel des Crimpapplikators ist ein bahnbrechender Schritt in Richtung autonome Kabelverarbeitung. Bei konstant bester Qualität löst er die dringendsten Anforderungen der Industrie und steigert dabei die Produktivität um bis zu 50 %.

Automatischer Wechsel des Crimpapplikators beseitigt Flaschenhals

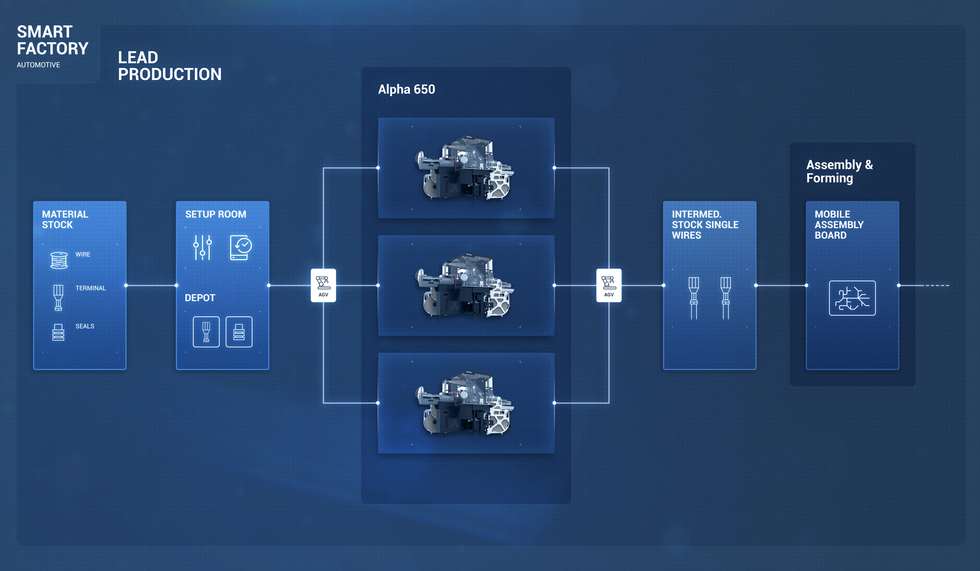

Die Automobilindustrie launcht immer mehr Modelle in immer kürzerer Zeit. Für die Zulieferer von Kabelbäumen bedeutet das die Steigerung ihrer Produktivität. Zu möglichst niedrigen Kosten sollen sie mehr 1a-Kabelsätze liefern, obwohl deren Architektur aufgrund zusätzlicher Fahrzeugfunktionen immer komplexer wird. Die probate Lösung dafür war bislang Outsourcing in Niedriglohnländer. Doch diese Lösung überzeugt nicht mehr, da manuelle Arbeit die Rückverfolgbarkeit erschwert. Hinzu kommt der Wunsch der OEMs, die Logistikkette wieder näher an ihr Werk zu bringen. Doch dazu fehlen die Fachkräfte. Eine automatisierte Kabelverarbeitung löst das Problem.

50 % höhere Produktivität und 100 % Qualität im Feldtest belegt

Die Alternative ist vollautomatisches Crimpen, das durch die neueste Technologie höchst attraktiv wird. Denn mit der Möglichkeit des automatischen Wechsels des Crimpapplikators samt Crimpkassette entfällt das überaus zeitintensive, manuelle Umrüsten. Und das zum genau richtigen Zeitpunkt, wo sich die kleiner werdenden Kontakte immer schwieriger einrichten lassen.

Ein minutiös überwachter Feldtest mit über 20'000 Wechseln des Crimpapplikators unter realen Produktionsbedingungen lieferte bemerkenswerte Ergebnisse:

Keinerlei Abweichungen bei wichtigen Qualitätskriterien wie Crimphöhe, Auszugskraft und visueller Kontrolle

Messungen belegten einen bis zu 50 % höheren Ausstoss pro Schicht.

Umrüsten und Materialwechsel erledigte der Bediener oder die Bedienerin jeweils binnen einer Minute. Geht man von 10 Umrüstprozessen pro Schicht aus, ergibt sich daraus ein Zeitgewinn von bis zu 2½ Stunden innerhalb einer 8-Stunden-Schicht. Zeit, in der die Maschinen laufen. Zudem verlängert der minimierte Bedienereinfluss auf die Kontaktberührenden Teile dessen Lebensdauer.

Volle Rückverfolgbarkeit bei Daten-basierter Produktion

Anders als beim manuellen Wechsel von Werkzeug- und Kontaktrollen gewährleistet das neue System, konstant hohe Qualität, selbst beim Austausch von Crimpkassetten zwischen Maschinen gleichen Typs. Ermöglicht wird dies durch den Einsatz eines zentral verwaltet Daten-Pools, der einheitliche Prozessparameter an die jeweilige Maschine liefert.

Zudem enthält die Crimpkassette einen eindeutigen ID-Tag, der die Produktion eines jeden Produktes systemgestützt lückenlos rückverfolgbar macht. Die neue Technologie wurde von TE Connectivity und Komax gemeinschaftlich entwickelt.