Wettbewerbsstark durch digitalisierte und automatisierte Prozesse

Digitalisierter und automatisierter Schaltschrankbau

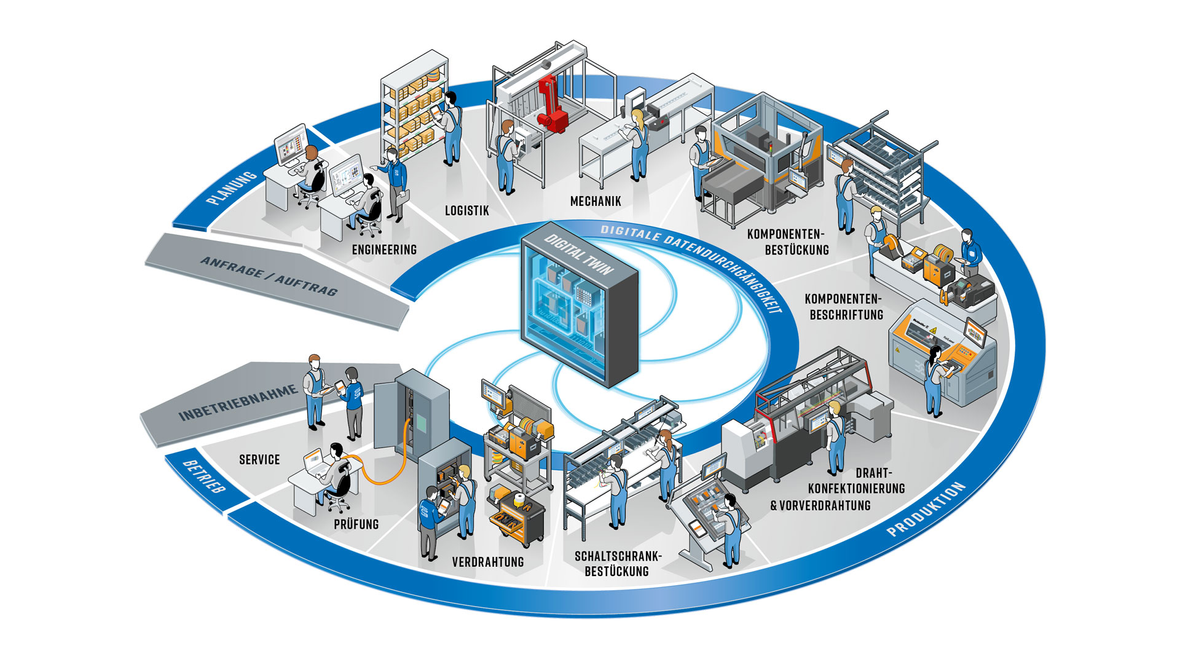

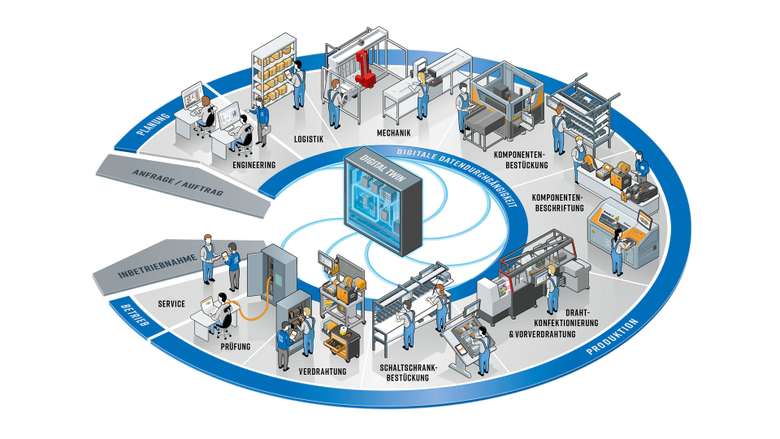

Der Schaltschrankbau bietet viele Werkzeuge, um die Herausforderungen im Herstellungsprozess umfassend zu lösen. Durchgängige Datenflüsse und automatisierte Prozesse ermöglichen es, Projekte deutlich effizienter, flexibler und transparent umzusetzen.

Digitalisierung als Strategie für einen resilienten Schaltschrankbau

Neue, datenbasierte Technologien bringen auch im Schaltschrankbau viele Vorteile mit sich. Sie vereinfachen und beschleunigen die Abläufe speziell in der Fertigung, gestalten sie sicher und nachvollziehbar.

Selbst Anpassungen in letzter Minute lassen sich sicher und zügig umsetzen, da die Engineering-Daten automatisch in alle relevanten Prozesse einfliessen.

Damit bildet der automatisierte Schaltschrankbau die perfekte Basis, um fachübergreifende Prozesse digital zu vernetzen und Aufgaben, beispielsweise in der Arbeitsvorbereitung, zu parallelisieren. So lassen sich die grössten Zeitfresser im Schaltschrankbau eliminieren bzw. deutlich entkräften, nämlich:

- Das Lesen gedruckter Schaltpläne

- Die manuelle Drahtverarbeitung

Daraus resultiert eine höhere Produktivität auf derselben Fläche bei konstant bester Qualität und reduzierten Projektkosten. Auch bei Losgrösse 1.

Digital Lean Wiring (DLW) – Virtuelles Verdrahten

Mit ungefähr 50 % entfällt der weitaus grösste Zeitaufwand eines jeden Schaltschrankprojektes auf die Verdrahtung. Daher bieten hier digitalisierte und automatisierte Workflows von der Planung bis zur Qualitätssicherung das grösste Optimierungspotenzial.

Liefert die ECAD-Dokumentation keine Drahtlängen, Konfektions- und Routing-Daten, lassen sich diese Informationen mittels der Komax Software Digital Lean Wiring (DLW) ermitteln, um den Schrank dann auch gleich virtuell zu verdrahten. Dabei bringt der Elektrofachmann oder die Elektrofachfrau sein/ihr Wissen und seine/ihre Erfahrung ein. Die entstehende Datei bildet die Grundlage für die maschinelle Drahtvorfertigung sowie für die Verdrahtung.

Damit entlastet DLW die Fachkräfte, da nun weniger geschultes Personal Schaltschränke zuverlässig verdrahten können. Nicht zuletzt macht der Einsatz moderner Tools Arbeitgeber/innen attraktiv für die junge, IT-affine Generation.

Maschinell sind Leitungen im Bruchteil der Zeit einwandfrei konfektioniert

Sind die Montage- und Anschlussinformationen im Vorfeld bekannt, lassen sich die Leitungen von A-Z maschinell vorfertigen. Liegen sie digital vor, entweder aus der ECAD- oder aus DLW-Dokumentation, werden sie direkt an die Drahtkonfektionsmaschinen übergeben. Zeitintensive und fehlerbehaftete manuelle Dateneingaben entfallen.

Bei gleichbleibend hoher Qualität produzieren Maschinen einzelne Drähte oder Drahtbündel zwischen 30 % und 80 % schneller als es manuell auch nur annähernd möglich wäre. Die komplett konfektionierten Datensätze lassen sich so bündeln, dass sie in richtiger Reihenfolge für die Verdrahtung vorbereitet sind. Dies spart Zeit, da der/die Verdrahter/in die Werkzeuge nicht mehr so oft wechseln muss.

Weitere Zeit gewinnt er/sie, wenn die gedruckte Markierung der Drähte bzw. die der beschrifteten Tubes Anschlussquelle und -ziel angeben. Diese Informationen müssen dann nicht mehr in den Schaltplänen gesucht werden.

Smart Services für den virtuellen ad-hoc-Support vor Ort

SMART CABINET BUILDING ist eine gemeinschaftliche Initiative der Firmen Weidmüller, Komax, Zuken, Armbruster Engineering und Steinhauer. Gemeinschaftlich liefern sie ganzheitliche Lösungen für den vollständig digitalisierten und automatisierten Schaltschrankbau. Dies gelingt ihnen, indem sie ihre Technologien und Expertisen firmenübergreifend miteinander vernetzen.

Alle Teilprozesse, vom Engineering über Arbeitsvorbereitung und Beschaffung bis hin zu Montage und Qualitätsprüfung, lassen sich datenbasiert ausführen, und das mit dedizierten Tools und Services.

In 2021 verlieh die Jury des Fachmediums SCHALTSCHRANKBAU der Initiative SMART CABINET BUILDING den INNOVATION AWARD 2021.